Steuerungstechnik StG

Das Unternehmen wurde zunächst am 19.03.2003 unter dem Namen"Steuerungstechnik StW GbR" gegründet. Das "StW" stand für die Anfangsbuchstaben der beiden damaligen Gründer: Strotmann und Wieditz. Am 01.08.2004 wurde die GbR aufgelöst und in ein Einzelunternehmen umfirmiert. Nun sind wir unter dem Namen "Steuerungstechnik StG" bekannt. Das "StG" steht für die Anfangsbuchstaben des heutigen Inhabers Strotmann Georg.

Georg Strotmann studierte in Soest an der Fachhochschule Südwestfalen und arbeitete im Team Reifenregler unter der Leitung von Prof. Dr. Ludwig Volk. Dadurch entstand im Laufe der Zeit durch Vorführungen, Entwicklungen, Messungen, etc. ein sehr guter und enger Kontakt zu Landmaschinenherstellern, Reifenherstellern und Landwirten. Diese Erfahrungen und dieses Wissen – eine Mischung aus fachlich fundierter Basis und praxisnahem Bezug – fließt bis heute noch in die Entwicklung der Produkte ein und macht die Innovationen äußerst praxistauglich. Es entstehen Produkte, die den Praxisanforderungen und Kundenwünschen entsprechen! Zudem greifen wir durch die Zusammenarbeit mit dem Unternehmen Krude auf Know-how, Kompetenzen und Techniken zurück, die sich bereits im Praxiseinsatz bewährt haben.

Unsere Reifenregler sind modulare Systeme, die sich überwiegend frei kombinieren lassen. Dadurch haben wir den richtigen Reifenregler für jede Anforderung in jeder Preisklasse. Schicken Sie uns eine Anfrage oder stöbern Sie durch unseren Onlineshop und überzeugen Sie sich selbst von der Vielfalt und Innovation unserer Produkte!

Historie unserer Produktentwicklungen

Die Produkte der Steuerungstechnik StG werden stetig dynamisch weiterentwickelt und entsprechen daher immer der aktuellen Technik. Gern geben wir Ihnen einen Einblick in unsere Produktentwicklung!

Reifenregler mit Befüllung über den Bremskompressor

2003 bis 2007: Serienfertig der Steuerung mit Poti-Einstellrad

Unsere Steuerungen werden seit jeher in möglichst kleine Gehäuse eingebaut, sodass die Sicht durch die Seitenscheibe kaum eingeschränkt wird. Die Steuerboxen können sogar durch ihre geringe Größe Platz vor den Kabinensäulen finden.

Bereits bei dieser Serienfertigung sind die Steuerungselemente einfach und übersichtlich aufgebaut. Durch den Hauptschalter ließ sich der gesamte Reifenregler ein- und ausschalten. Mit dem Poti wurde der gewünschte Reifendruck für eine Achse mithilfe einer Skala eingestellt. Ventilzustände wurden über farbige LEDs angezeigt (z.B. Befüllen, Ablassen, Druck erreicht, etc.).

Die Steuerung überwachte ständig die Einhaltung des gewünschten Reifendrucks und regelte gegebenenfalls bei Unterschieden automatisch nach. Ein Summer meldete eine Über- oder Unterschreitung vom Maximal- oder Mindestdruck.

Reifenregler mit Zusatzkompressor

Neben der Anzeige für die Zustände der Ventile, wird auch der Kompressor überwacht. Dieser schaltet automatisch bei zu hoher Temperatur oder Ölmangel ab.

Wichtige Einbau- u. Wartungshinweise für Reifenreglerkomponenten!

Diese folgenden Einbau- und Wartungshinweise sind unbediengt zu beachten und führen bei

Nichtbeachtung zum Garantieverlust!

Bei allen unserern Leistungen gelten unsere AGB (hier ersichtlich), besonders in Punkto Garantieabwicklung und Nacherfüllung, die Sie mit einem Kauf anerkennen.

elektrisch angetriebene Kugelhähne:

§ 1. Einbauort

Die elektrisch angetriebenen Kugelhähne sind vom Einbauort her so zu montieren, dass sie leicht zugänglich und nicht zu nah an Hitzequellen sind! (Sep. 2008) Siehe Bilder beim Artikel Elektrisch angetriebener Kugelhahn. Wird der elektrisch angetriebene Kugelhahn extrem starkem Schutz oder dem Hochdruckreiniger ausgesetzt, sollte dieser mit einem Schutzblech, Gummi oder Ähnlichem abgedeckt werden. (Aug. 2012)

§ 2. Sicherheitsventil

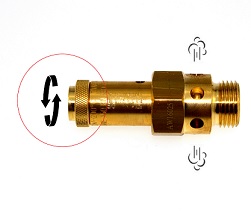

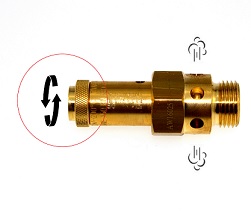

Die Sicherheitsüberdruckventile sind im Abstand von 3 Monaten auf deren Funktion zu überprüfen! Dazu

wird manuell die Rändelschraube am Sicherheitsventilende aufgeschraubt, bis Druckluft durch das

Ventil entweicht. Danach wird die Rändelschraube wieder mit der Hand festgeschraubt. (Dez. 2008)

§ 3. Reinigung

Die elektrisch angetriebenen Kugelhähne sind vor aggressieven Hochdruckreiniger- oder Dampfstrahlereinsätzen zu schützen! (Sep. 2008)

Beachten Sie diese Aufkleber:

Bei extremen Schmutzbelastungen und damit einhergehender massiver Reinigung, ist ein Schutzblech oder Gummischutz um und über die elektrischen Kugelhähne anzubringen.

§ 4. Wartung

Im Abstand von 3 Monaten muss die Kugel im elektr. angetriebenen 3-Wegeventil geschmiert werden. Dazu gehen Sie wie folgt vor:

- Schleppermotor abstellen

- Felgenhähne öffnen

- Zündung und Reifenreglersteuerung einschalten

- "befüllen" aktivieren, bis kein Druck mehr aus dem Vorrat des Druckluftkessel der Bremsanlage kommt

- Felgenhähne schliessen

- WD40 o.Ä. in die Ablassschlauchtülle des elektr. angetrieben 3-Wegeventil auf die Kugel sprühen

- Reifenreglersteuerung ca. 5 Mal im Abstand von 15 Sekunden ein- und ausschalten. Dabei hört man den Antriebsmotor des 3-WegeKugelhahns arbeiten. Das Schmiermittel wird dabei in die Dichtungen eingearbeitet.

- Felgenhähne öffnen

- Fertig

(Jun. 2009)

§ 5. Schweißarbeiten / Starthilfe

Bei Arbeiten an der Maschine mit Schweiß- oder Plasmaschneidgeräten, sind am Reifenregler-Bedienteil alle Stecker auszustecken! (Jan. 2010)

§ 6. Schlepper mit Lufttrocknern

Wird der Reifenregler an Fahrzeugen, Schleppern oder Anhängern verbaut und mit der Druckluftbremsanlage verbunden bei der ein Luftrockner in der Druckluftbremsanlage verbaut ist, muss ein Nebelöler dem elektrisch angetriebenen Kugelhahn vorgeschaltet werden. Dieser ist mit Frostschutzmittel oder einem Pneumatiköl zu befüllen. Achtung! Die eingesetzten Schmiermittel dürfen kein Gummi angreifen! Die Nebelöler müssen an der Einstellschraube nicht ganz auf Minus eingestellt werden, da sie sonst ausgeschaltet werden. Am Besten Sie ziehen zum Einstellen den Schlauch zum Reifenregler vom Nebelöler ab und halten die Handfläche mit Handschuh oder eine Pappe vor die aus der Schlauchtülle austretende Luft (Der Traktor / Kompressor muss dazu laufen). Nach ca. 1 Minute sollte ein leichter Ölfilm auf dem Handschuh oder der Pappe zu sehen sein. Mit dem Einstellknopf können Sie die Ölfilmstärke einstellen. Die Lufttrockner entziehen nicht nur das Kondenswasser, sonderen auch Restöle die von den Kolbenverdichtern ausgeworfen werden. Somit werden der Druckluft sämtliche Schmiermittel entzogen, was einen erhöhten Verschleiss der Ventiltechnik zur Folge hat. (Nov. 2015)

Kunststoffmessleitung Ø 4 mm und Luftschläuche: § 1. Einbau Die Ø 4mm Kunststoffmessleitung zwischen Verteiler-Stück mit Messanschluss zu den einzelnen Reifen einer Achse und dem elektrisch

angetriebenen Kugelhähnen ist mit Kabelbindern parallel mit der Hauptluftleitung zu befestigt. Die Kunststoffmessleitungen sind so zu verlegen,

dass sie nicht an heißen Leitungen und nicht zu nah an Hitzequellen verlegt werden! Ebenfalls ist darauf zu achten, dass sie nicht scheuern oder

eingeklemmt werden können. Drehen Sie den Kabelbinder so, dass die kleine Messleitung in dem 90° Winkel unter dem Kabelbinderverschluss liegt, dadurch

hat die Messleitung etwas mehr Freiheit.

Ziehen Sie die Kabelbinder nur leicht an, um ein Zusammendrückern der Leitungen zu verhindern. Verwenden Sie alle 20 - 30 cm Schlauch einen Kabelbinder. (Jan. 2024) § 2. Schlauchlängen Die minimalen Schlauchlängen

zwischen Verteiler-Stück mit Messanschluss zu den einzelnen Reifen einer Achse und dem elektrisch

angetriebenen Kugelhähnen sind min. 2m. Sollte das Verteiler-Stück mit Messanschluss in unmittelbarer

Nähe zum elektrisch angetriebenen Kugelhahn liegen oder montiert sein, darf der Schlauch nicht gekürzt werden.

Ggf. muss der Schlauch und die Messleitung dann z.B. in einer Schlaufe unter der Kabine verlegt werden.

Wird der Schlauch gekürzt regelt die Anlage öfter und der Verschleiß steigt. Am Verteiler-Stück mit

Messanschluss und dem elektrisch angetriebenen Kugelhähnen sollte die Ø 4mm Kunststoffmessleitung eine

kleine Schlaufe direkt vor der Verschraubung mit der Überwurfmutter haben, damit man etwas Reservelänge hat,

wenn sich mal die Leitungslänge durch thermische Einflüsse verändert und es ist halt einfacher an den Verschraubungen zu montieren.

Mit dieser Schlaufe rutscht auch nicht die Überwurfmutter die Leitung entlang an eine später unzugängliche Stelle,

wenn die Messleitung mal abgenommen werden muss. Ein Tipp, ziehen Sie einen kleinen Kabelbinder direkt bei der Montage z.B.

nach 30 - 50 cm einfach nur um die Messleitung, wenn sie dann mal die Messleitung lösen müssen und die Hauptkabelbinder durchtrennen,

kann die Überwurfmutter der Verschraubung nur bis zu diesem einzeln gesetzten Kabelbinder rutschen und bleibt für Sie erreichbar.

Beachten Sie die Angaben in den Luftlaufplänen, die jedem Bausatz beiliegen! (Jan. 2024) § 3. Leitungsumbauten Verändern Sie bitte nicht die Leitungsquerschnitte, indem Sie z.B. irgendwelche Schnellkupplungen mit zu kleinem Durchlass an den Reifen anbauen,

um z.B. die Reifen schneller demontieren zu können. Werden die Leitungsquerschnitte auch nur in einem Bauteil verändert, nehmen Sie damit Einfluss

auf die Fließgeschwindigkeit der Luft und damit auch dem Druck in den Leitungen. Eine falsche Veränderung durch Umbauen unseres Bausatzes führt dazu,

dass die Anlage extrem oft regelt oder gar nicht mehr aufhört zu regeln. Der Verschleiß der Anlage wird dadurch um ein Vielfaches erhöht. Wenn Sie

irgendwelche Umbauten oder Veränderungen vornehmen möchten,

kläre Sie das bitte im Vorfeld mit uns ab! Oft haben wir fertige Lösungen für Ihr Umbauvorhaben, die aber auf das System abgestimmt wurden. (Jan. 2024)

§ 1. Schweißarbeiten / Starthilfe

Bei Arbeiten an der Maschine mit Schweiß- oder Plasmaschneidgeräten, sind am Reifenregler-Bedienteil alle Stecker auszustecken! (Jan. 2010)

§ 2. Verwendungsort

Die Steuerung darf keiner Feuchtigkeit ausgesetzt werden! Schutzklasse: IP54 (Jan.

2010)

§ 3. Befestigung

Die Schrauben zur Befestigung der Steuerung auf einer Halteplatte, dürfen nur leicht mit x Nm angezogen werden, da sonst die Laschen des Kunststoffgehäusedeckel auf Dauer brechen können. Vorzugsweise verwenden Sie dafür Schrauben mit Stop-Mutter.

(März. 2019)

§ 4. Anschliessen und Einstellen

§ 5. Steckkontakte

Vermeiden Sie unbedingt, die Steckkontakte der Steuerung und Steckkontakte der losen Enden von bereits eingesteckten Kabel zu berühren. Viele Menschen sich elektrostatisch aufgeladen, dass entsteht durch Reibung von Kleidung, Schuhen, Bodenbelegen oder Sitzbezügen in Abhängigkeit von der Luftfeuchtigkeit. Jeder kennt es, wenn man eine andere Person oder einen geerdeten Gegenstand wie z.B. eine Heizkörper berührt, dass ein Funke überschlägt und man einen "gewischt" bekommt. Diese Überspannung kann durchaus auch die Elektronik einer Steuerung beschädigen. Daher arbeiten alle unserer Mitarbeiter die an oder mit den Steuerungen arbeiten, mit Armbändern, die an eine Erdung angeschlossen sind. (Mai 2015)

elektrische Kabel:

§ 1. Verlegung

Die elektrischen Kabel sind so zu verlegen, dass sie nicht an heißen Leitungen oder an Kabelbäumen mit starker Stromlast mit Kabelbindern befestigt werden! Sollten die Kabel starke bewegliche Teile überwinden, wie z.B. eine Kabinenfederung, ist hier für ausreichend Kabelspiel zu sorgen. Es darf nicht abreißen und es darf nicht so eng verlegt weden, dass es bei jeder Bewegung stark geknickt wird, da sonst versteckte Kabelbrüche vorprogrammiert sind. Die Durchführungen der Kabel durch Bleche, Verkleidungen o.Ä. sind so groß zu wählen, dass die Stecker hindurch passen. Hierfür haben wir spezielle Kabeldurchführungen in IP67 im Angebot sprechen Sie uns einfach dazu an. Wir nutzen daher immer die Kabelherausführungen unterhalb der Kabinen-Heckscheibe, wo auch die Kabel der Anbaugerät in die Kabine geführt werden.

§ 2. Stecker

Werden Stecker ohne unsere Zustimmung entfernt, wieder angelötet oder gar die Kabel durchtrennt und neu verbunden, erlischt jegliche Garanie. (Okt. 2018)

Stehen die Winkelstecker für den elektrisch angetriebenen Kugelhahn evtl. in die falsche Richtung, drehen Sie bitte nicht gewaltsam am Stecker um den Abgangsdrehwinkel des Kabel zu verändern, dadurch können innerhalb die Litzen und Kontakte aufgedreht und dann zusammen gezogen werden. Das kann einen Kurzschluss erzeugen, der die Steuerung zerstört. Sollten Sie eine andere Drehwinkeleinstellung des Stecker wünschen, öffnen Sie zuerst die Sechskantüberwurfmutter der Zugentlastung komplett und bewegen das Kabel seitlich hin und her, dass sich das Gummi der Zugentlastung vom Kabel löst und sich das Kabel frei drehen kann. Nun öffen Sie die schmale Rändelmutter komplett und können dann gefahrlos das Winkelstück vom Vielkant der Stecker basis ziehen. Schieben Sie nun das Winkelgehäuse in dem gewünschten Drehwinkel wieder auf das Vielkant und ziehen die schmale Rändelmutter wieder an. Zum Schluss montieren Sie wieder die Zugentlastung, ohne dabei das Kabel zu drehen. (Okt. 2020)

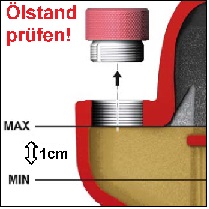

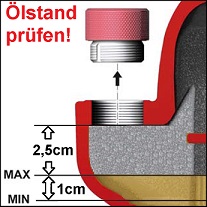

§ 1. Ölstandskontrolle und Ölwechsel

Achtung! Die rote Öleinfüll- / Kontrollschraube nur öffen, wenn der Verdichter abgekühlt ist. Das Verdichtergehäuse kann direkt nach dem Betrieb unter Druck stehen, der Verdichter und das Öl können eine Temperatur von bis zu 110 °C haben und es besteht die Gefahr von Verbrennungen oder Verbrühungen!

Der Ölwechsel muss min. 1x jährlich erfolgen! Der beste Zeitpunkt ist vor dem Einsatz in der Frostperiode, da älteres Öl mehr Wasser bindet und dann bei kalten Temperaturen dickflüssig wie Magarine wird. Dieses dickeflüssige Öl kann den weissen Abscheidefilter beschädigen. Das zu verwendene Öl ist 10W40 Motorenöl und die Ölstände sind wie folgt einzustellen.

- Verdichter Typ: Rotorcomp NK100

Ölmenge ca. 7 Liter

(Dez.

2008)

(Dez.

2008)

- Verdichter Typ: Rotorcomp EVO6-NK

Ölmenge ca. 9 Liter

(Juni.

2015)

(Juni.

2015)

§ 2. schwarzer Ölfilter

Der schwarze Ölfilter sollte 1x im Jahr gewechselt werden und muss vor der montage mit Öl befüllt werden. (Dez. 2008)

§ 3. weisser Abscheidefilter

Der weisse Abscheidefilter ist für 10.000 Betriebsstunden Verdichterlaufzeit ausgelegt und muss nur Ausgestauscht werden, wenn er mechanisch beschädigt ist oder durch mangelde Ölwechsel / Luftfilterreinigung verstopft und innerlich zusammengedrückt wurde. Der Filter kann auch beschädigt werden, wenn man im Betrieb des Verdichters den Luftfilteransaugstutzen des Luftfilters zuhält. (Dez. 2008)

§ 4. Luftfilter

Der Luftfiltereinsatz muss 1x jährlich oder wenn dieser beschädigt ist erneuert werden. Der Luftfilter ist nach Bedarf und Staubbildung in der Umgebungs- / Ansaugluft zu reinigen. Das kann bei extrem staubigen Einsatzorten sogar täglich erforderlich sein, da dann 250 - 500 m³ Luft vom Luftgefiltert gefiltert werden müssen. Es kann im Luftfilter verölt und ölig aussehen, das ist normal und so gewünscht, da der Verdichter gleich beim Anlaufen ölhaltige Luft ansaugen soll. Zudem wird der Feinstaub besser im Filter gebunden. Die Reinigung das Filters kann mit Druckluft in gebührenden Abstand erfolgen, damit die Filterlamellen nicht vom Druckluftstrahl zerfressen werden. Ölhaltige Verklebungen können mit Bremsenreiniger von der Filterinnenseite Richtung aussen gelöst werden. Sollte der Filter fast ausschließlich nur große Mengen Staub ansaugen, empfehlen wir ein Ansaugrohr nach oben am Fahrzeug zu verlegen und dort einen Zyklon-Vorabscheidefilter für den groben Staub zu installieren. (Dez. 2008)

§ 5. Sicherheitsventil

Die Sicherheitsüberdruckventile sind im Abstand von 3 Monaten auf deren Funktion zu überprüfen! Dazu wird manuell die Rändelschraube am Sicherheitsventilende aufgeschraubt, bis Druckluft durch das Ventil entweicht. Danach wird die Rändelschraube wieder mit der Hand festgeschraubt.

Achtung! Dieser Test darf nur bei laufendem, kalten Verdichter nach min. 10 Sekunden Betriebszeit ausgeführt werden, dann ist der interne Gehäusedruck erst aufgebaut.

(Dez. 2008)

§ 6. Ölkühler unterhalb des Antriebstrang

Der Ölkühler ist vor fliegendem Schlamm der Schlepperreifen und vor aggressieven Hochdruckreiniger- oder Dampfstrahlerreinigungseinsätzen zu schützen! Dieser kann 1x jährlich mit den 4 seitlichen Schrauben zur internen Reinigung gelöst werden, um ihn aus der Halterung zu ziehen. (Okt. 2009)

Beachten Sie diese Hinweis:

§ 7. Verbindungskupplung zwischen Ölmotor und Kompressor

Die Verbindungskupplung zwischen Ölmotor und Kompressor ist in regelmässigen abständen von 4 Wochen optisch auf Verschleiß des Kupplungverbindungssterns zu überprüfen. Dazu leuchtet man mit einer Taschenlampe durch das Lüftungsgitter des Lüfterradgehäuses und schaut sich die Kupplung an. Sind Verschleißerscheinungen in Form von größerem Spiel in der Kupplung zu erkennen, muss der Kupplungsverbindungsstern sofort ersetzt werden.

(Sep. 2008)

Hydraulikmotoren / Ölmotoren:

§ 1. Anschluss

Bei uns können Sie 2 verschiedene Arten von Hydraulikmotoren für 2 verschiedene Kompressor - Leistungsstufen erhalten.

- Hydraulischer Antrieb als Zahnradmotor mit einem Ölbedarf von max. 80

Liter/Minute. Es ist eine Drossel zu verbauen, mit der man auf die max. 80 Liter/Minute das

Hydrauliköl reduzieren kann. Ein Anschluss an Loadsensing oder Konstantpumpe ist

möglich.

Weitere Vorraussetzung ist ein Leckölanschluß mit min. 12 L Durchmesser, der nicht mehr wie10 bar aufweist.

Der Leckölanschluss muss einzeln frei in den Öltank zurück geführt werden und darf nicht mit dem Hauptölrücklauf verbunden werden. Ein Rückschlagventil ist in der T-Leitung einzubauen!

Die Luftförderleistung des Kompressor liegt dann bei effektiv 3200 Liter / Minute. - Hydraulischer Antrieb als Axialkolbenmotor für bis zu 2200 Liter mehr Druckluft

/ Minute als beim Zahnradmotor. Vorraussetzung: min. 110 bis max. 125 Liter bei min.

200-215 bar / Minute Öldruck, Es ist eine Drossel zu verbauen, mit der man auf die 110 - 125

Liter / Minute Hydrauliköl reduzieren kann. Ein Anschluß an Loadsensing oder Konstantpumpe ist

möglich. Leckölanschluß min. 12L mit nicht mehr wie 3 bar Stauöldruck! Der Leckölanschluss muss einzeln

frei in den Öltank zurück geführt werden und darf nicht mit dem

Hauptölrücklauf verbunden werden.

Ein Rückschlagventil ist in der T-Leitung einzubauen!

Hydraulikanschlussplan bei Kompressormontage am Schlepper oder Fronthubwerk

Hydraulikanschlussplan bei Kompressormontage am Güllefass oder Anhänger

Achtung:

Wellendichtringe und Motorgehäusedichtungen sind ausdrücklich von einer Garantie ausgeschlossen!

Begründet dadurch, dass Wellendichtringe ein Verschleißteil sind und die meisten Beschädigungen durch einen unsachgemäßen Einsatz entstehen wie:

- Zu hohes Hydraulikölvolumen (Liter Öl / Minute), wenn die Drossel fehlt oder falsch eingestellt wurde. Der Motor dreht zu schnell und muss mehr Drehmoment aufbauen, dadurch wird er zu heiss, die Dichtungen werden weicher und werden beschädigt.

- Zu hoher Staudruck auf der Leckölleitung ist die Hauptursache, wenn z.B. die Leckölleitung mit dem Hauptrücklauf verbunden wurde; die Leckölleitung zu klein vom Durchmesser her gewählt wurde; der Leckölverbindungsstecker zum Schlepper nicht richtig gekuppelt oder während der Fahrt herausgerissen wurde; der Leckölverbindungsstecker in ein Steuergerät beim Schlepper gesteckt wird und womöglich noch bedient wird (Vertauschung mit Stützfuss); der Rücklauffilter im Schlepper verstopft ist und Druckspitzen entstehen; andere Verbraucher an die Leckölleitung mit angeschlossen werden; Nichteinbau von entsprechenden Rückschlagventilen

- Kein Rückschlagventil im Hauptrücklauf

- Leitungsquerschnitte zu klein gewählt (P <18L; T <22L; LS <12L; Leck <12L)

- Druckspitzen und Schläge im gesamten externen Hydrauliksystem

Da wir diese Punkte nicht aus der Ferne prüfen können und aus langer Erfahrung nicht alle Kunden ehrlich bei der Fehlerursachenbeschreibung sind, wird generell eine Garantie für die Dichtungen der Hydraulikmotoren ausgeschlossen.

(März 2014)

Um die Leckölleitung gegen Druckspitzen zu schützen, können Sie optional unser Leckölkit StG.-Nr. 9002 einsetzen.

§ 2. Hydraulikschläuche

Die Hydraulik Schläuche zum Hydraulikmotor sind bei einer freihängenden Länge über 40cm mit entsprechenden Befestigungsschellen zu befestigen, da sonst beim Druckwechsel die Schläuche sich längen und kürzen, somit stark bewegen. Durch diese karfvollen Bewegungen der Schläuche können sich div. Verschraubungen lösen, da am Hydraulikmotor verbaute, unflexible Komponenten (Magnetventil, Drossel, usw.) wie ein Schlüssel als Hebel wirken und es kommt zu unerwünschten Leckagen.

Drehübertrager:

§ 1. Wartung

Die Drehübertrager müssen alle 50 Betriebsstungen mit einen 1/4" Schlag aus der Fettpresse abgeschmiert werden. Bei auftretenden Undichtigkeiten von Druckluft durch die Lagerung, sollten die Drehübertrager mit unseren preisgünstigen Dichtsätzen neu abgedichtet werden. (April 2003)

§ 2. Reinigung

Die Drehübertrager, besonders deren Lager sind vor aggressieven Hochdruckreiniger- oder Dampfstrahlereinsätzen zu schützen! (Sep. 2003)

Beachten Sie diese Hinweis:

§ 3. Montage

Die Drehübertrager erhalten Sie in Montagerichtung Links und Rechts. Achten Sie darauf, dass die Drehmomentstütze nicht in Fahrtrichtung vorne zeigt, da dadurch stehender Pflanzenbestand gefangen / eingehakt und umgerissen werden kann! (Sep. 2007)

Rohrbügel:

§ §

§ - Rechtsgrundlage und Zulassung in

der StVO - § § §

Bei einer Reifendruckregelanlage sind die Rohrbügel aussen über die Kotflügel bei der Messung der Fahrzeugbreite nicht mit zu berücksichtigen, so festgehalten in der Straßenverkehrs-Zulassungs-Ordnung (StVZO) § 32 Abmessungen von Fahrzeugen und Fahrzeugkombinationen; Absatz: Die Fahrzeugbreite ist nach der ISO-Norm 612-1978, Definition Nummer 6.2 zu ermitteln. Abweichend von dieser Norm sind bei der Messung der Fahrzeugbreite die folgenden Einrichtungen nicht zu berücksichtigen; Punkt 19. Hier ist festgehalten, dass die Schläuche der Reifendrucküberwachungssysteme, sofern sie an den beiden Seiten des Fahrzeugs höchstens 70 mm über die größte Breite des Fahrzeugs hinausragen dürfen.

§ 1. Montage

Die Montage der Rohrbügel muss so ausgeführt werden, dass das Rohr mit der geraden 18L Überwurfmutter waagerecht oberhalb des Reifens am Kotflügel verläuft. Das Rohr mit dem Winkelstück ist das seitliche Rohr. Werden die Rohre umgekehrt montiert, kann bei Berührung mit einem Hindernis das seitliche Rohr sich nicht in der Hydraulikverschraubung drehen und dem Hindernis somit ausweichen, die Verklebung der Verschraubung mit dem eigentlichen Rohr würden sich lösen und eine Leckage könnte entsteht. Wir geben vor die seitliche Rohrführung immer vertikal von oben nach unten, dadurch können Schmutz und Pflanzenreste immer herunterfallen. Vereinzelt sieht man eine Rohrfügung von der Aufstiegsleiter horizontal in Richtung Drehübertrager, das führt zu einer starken Belastung der Verschraubungen und Lagerungen, sowie der Dichtungen. Eine Montage der Rohr in hoizontaler Richtung vom Aufstieg her, verleiten zudem zum Draufsteigen z.B. beim Reinigen der Fenster. Bei Falsch herum montierten Rohren steht das Rohrendstück 2,5 cm weiter über, wenn man mal das Seitenrohr demontiert hat, z.B. für Arbeiten im Forst oder Fahrsilo! (April 2008)

§ 2. Abnehmbare Rohrbügel mit Hydraulikkupplungen

Abnehmbare Rohbügel sind so zu montieren, daß das gerade Stück mit dem Stecker horizontal auf oder unter dem Kotflügel Platz findent. Beim abgenommenen Seitenbügel steht das obere Rohr nicht mehr über die Fahrzeugaussenmaße hinaus! Die Stecker und Muffen der Hydraulikkupplungen sind gelegentlich im Kupplungsbereich mit etwas Fett einzustreich. Das ermöglicht nicht nur ein leichters Kuppeln, sondern der Stützring und O-Ring verschleißen nicht so schnell. (Juli 2015)

§ 3. Schläuche zwischen Rohrbügel und Drehübertrager

Bei uns erhalten Sie in den Bausätzen Schlauchstücke in 60 oder 80 cm Länge. Diese sind dickwandiger und mit 2 Gewebeeinlagen, sie dienen der Drehmomentabstützung und knicken nicht ab. Die 60cm langen Schlauchstücke sind in der Regel für die Vorderachse und die 80 cm langen Schlauchstücke sind in der Regel für die Hinterachse mit den größeren Reifen. Die Schlauchstücke sind nicht für die Verbindung zwischen Drehübertrager und Felgenkugelhahn, sonder zwischen Rohrbügel und Drehmomentstütze. Bei der Montage muss die Kabinenfederung in Normalbetrieb stehen, dann werden die Schläuche so weit eingekürzt, dass die Drehmomentstütze am Drehübertrager horizontal ausgerichtet ist. Nur die Schlauchtüllen mit etwas Fett einstreichen, damit rutscht der Schlauch leichter auf die Tülle und lässt sich auch mal wieder leichter abziehen. Der Schlauch muss komplett auf die Schlauchtülle aufgeschoben werden. Zum Schluss an jeder Schlauchtülle eine Schlauchschelle anziehen. Die Schlauchschelle muss so positioniert werden, dass ca. 7 mm Schlauchgummi zwischen Schlauchende und Schlauchschelle zu sehen bleiben. Die Schelle nicht zu lose, aber auch nicht zu fest anziehen. Wäre sie zu lose, könnte sich der Schlauch von der Schlauchtülle ziehen oder direkt hinter der Schelle platzen, da sich die Kevlarfasern unter der Schlauchselle aus dem Gummi rausziehen können. Werden die Schlauchschellen mit Gewalt zu fest angezogen, kann das Gummi durch die Schelle oder Schlauchtülle eingeschnitten und beschädigt werden. (Feb. 2016)

Felgen-Kugelhähne:

§ 1. Einbauort

In der Regel ist der Einbauort bereits durch vorgebohrte Felgen oder angschweißte Muffen vorgegeben. Wird jedoch nachträglich eine Bohrung in eine Felge vorgenommen, sollte diese Bohrung möglichst weit vom Standartventil entfernt sein. Das ist in dem Fall Gegenüber des Reifenventils. Hier ist zu beachten das fast alle Felgenhersteller genau gegenüber des Reifenventils eine durchgehende Schweißnaht habe, wo der Felgenring verbunden wird. Bohren Sie daher immer 3-4 cm von der Schweißnaht entfernt.

§ 2. Sicherheitsrelevantes Bauteil

Die handbedienbaren Kugelhähne müssen leicht zugänglich montiert werden, da in einem Notfall diese umgehend geschlossen werden müssen, bei z.B. Leitungsabriss oder Überdruck. Daher ist regelmäßig auf die tadellose Funktion der Kugelhähne zuprüfen. Fehlende Griffe sind sofort zu ersetzten, genauso wie festsitzenden Kugelhähne.

§ 3. Montage der Kugelhähne in den Felgen und ggf. erstellen der Gewindebohrung

Muss eine Gewindebohrung nachträglich erstellt werden, stellen Sie zunächst sicher, dass die Reifen schlauchlos sind. Befüllen Sie den Reifen mit ca. 2 – 2,5 bar Luftdruck. Es ist für das leichtere Bohren sehr hilfreich, wenn Sie das Ventil nach oben drehen. Heben Sie dazu mit dem Wagenheber das Rad hoch, das Sie bearbeiten wollen, so dass es vom Boden frei ist und drehen Sie dann das Rad, bis das Ventil oben ist. Nun markieren Sie genau gegenüber des Ventils die Bohrposition im 2. Tiefbett, im Abstand von ca. 40 mm von der Schweißnaht und Abrundung zum 1. Tiefbett (Bild 1) und körnen Sie die Markierung an (Bild 2).

1

2

Nun bohren Sie mit einem Ø 8 mm Bohrer in die angekörnerte Markierung (Bild 3). Schützen Sie Sich auf jeden Fall gegen „fliegende Späne“ mit langärmeliger Kleidung, Handschuhen, Gehörschutz und einem Vollgesichtsschutz /Schutzbrille. Die austretende Luft sorgt dafür, dass keine Späne in den Reifen fallen und Sie das Rad nicht abziehen müssen. Stoppen Sie mit dem Bohren, wenn Sie noch nicht ganz durch sind und es anfängt zu zischen. Wenn die Handbohrmaschine nicht gerade an die Körnung angesetzt werden kann, da sich evtl. Achsstummel oder Planetengetriebe im Weg befinden, müssen Sie das Rad von der Achse abschrauben und es bei den Arbeiten gegen Umstürzen und Wegrollen sichern!

3

4

Bohren Sie nun das Ø 8 mm Loch mit einem ca. Ø 13 mm Bohrer weiter auf (Bild 4). Wenn möglich bohren Sie nur bis zum Grund der vorher gebohrten Ø 8 mm Bohrung (Bild 5), damit die Luft nicht zu schnell aus dem Reifen entweicht.

5

6

Das Ø 13 mm Loch wird zuletzt mit einem Ø 19 mm Bohrer aufgebohrt (Bild 6). Bohren Sie mit dem Ø 19 mm Bohrer das Felgenmaterial ganz durch. Sollte beim Bohrprozess irgendwann kein starker Luftstrom mehr aus dem Loch treten, befüllen Sie bitte beim Bohren und Gewindeschneiden über das Reifenventil den Reifen mit einem Reifenfüller kontinuierlich mit einem Werkstattkompressor weiter, bis alle Bohr- und Gewindevorgänge abgeschlossen sind, damit weiterhin die Späne nach außen gedrückt werden. Fallen Späne in den Reifen müssen diese z.B. mit einem Teleskopmagnet entfernt werden, da diese sonst später im Betrieb der Anlage deren Dichtungen beschädigen können!

7

8

Mit einem G½“ Gewindebohrer wird dann das Rohrgewinde in die Bohrung eingebracht (Bild 7). Achten Sie darauf, dass das Gewinde gerade und rechtwinkelig eingeschnitten wird (Bild 8).

Entfernen Sie ggf. den Reifenfüller und dichten Sie das Gewinde des Kugelhahn mit flüssiger Gewindedichtung z.B. Loctite + Activator oder Teflonband (Bild 9). Bei dem Einsatz von Teflonband müssen Sie das Gewinde min. 15 mal umwickeln, damit das Gewinde in der Felge auch dauerhaft dicht ist.

9

10

Schrauben Sie den Kugelhahn in die Felge ein, so dass der Griff des Kugelhahn immer gut erreichbar ist und der Griff zur Felgenaußenseite zeigt (Bild 10). Die Funktionsbeschriftung auf dem Kugelhahngriff muss zu sehen sein. Schrauben Sie den Felgenkugelhahn nicht mit Gewalt ein, es reicht, wenn der etwas mehr wie handfest angezogen wird, da der Felgenkugelhahn vom Material her aus Messing und Guss ist. Dieses kann bei zu hohem Drehmoment beschädigt werden und einreißen oder brechen.

Lassen Sie dann den mit flüssiger Gewindedichtung eingeschraubten Kugelhahn 10-15 Minuten trocken. Danach schließen Sie den Kugelhahn und füllen den Reifen auf ca. 0,8- 1 bar Luftdruck auf. Die Gewindedichtung kann so weiter durchtrocknen und Sie können das Rad wieder herunterlassen und mit den nächsten Rädern genau so verfahren. Überprüfen Sie nach dem Durchtrocknen die Gewindeverbindung mit Lecksuchspray auf Dichtigkeit. Bilden sich Seifenbläschen, muss der Felgenkugelhahn noch einmal demontiert und mit mehr Dichtmittel neu montiert werden.

Achsdeckel:

§ 1. Rückgabe

Die demontierten Achsdeckel müssen umgehend an uns zurück gesandt werden. Diese sind im Austausch und werden für den nächsten Kunden aufgearbeitet! Ab 01.01.2013 erfolgt hierfür eine Berechnung, bei Rücksendung der Achsdeckel wird eine Gutschrift erstellt.

Da viele unserer Kunden die Achsdeckel nicht zeitnah zurücksenden, haben wir uns entschieden, eine Gutschrift-Staffelung ins Leben zu rufen

- Nach Rücksendung innerhalb von 0 - 3 Monate = 100 % Gutschrift

- Nach Rücksendung innerhalb von 3 - 4 Monate = 66 % Gutschrift

- Nach Rücksendung innerhalb von 4 - 5 Monate = 33 % Gutschrift

- Nach 5 Monaten erfolgt keine Gutschrift mehr.

Haben Sie bitte Verständis dafür, dass wir für beschädigte oder verformte Achsdeckel keine Gutschrift erstellen können.

Bitte geben Sie bei Rücksendung, wegen der Zuordnung, unbedingt die Kom, KW oder Rechnungsnummer

an.

Unser Team

Ob Schlosser, Elektroniker oder Montage-Profi: Unser Expertenteam ist vielseitig ausgerichtet und steht Ihnen gern mit Rat und Tat zur Seite!

Geschäftsführung

Sekretariat

Elektronikabteilung

Schlosserei

Lager

Entwicklung

Jobs & Karriere

Spezialisten, Quereinsteiger, Allround-Talente: Wir sind immer auf der Suche nach vielseitigen Menschen zur Verstärkung unseres Teams. Aktuell haben wir folgende Stellen zum frühestmöglichen Zeitpunkt zu besetzen:

.svg)